Le challenge

L’optimisation des coûts de production et de transport constitue un défi majeur pour toute entreprise opérant à l’échelle mondiale. Dans le cas présent, l’entreprise concernée possède plus de 40 usines dans le monde entier. Chaque usine fabrique une partie, mais pas la totalité, des produits de l’entreprise. Chaque usine a des coûts variables différents. En fonction du pays d’origine et de destination, les coûts de transport (avant et pendant le transport) varient, tout comme le taux de douane.

Le défi, dans cette situation, est donc évident : comment répartir de manière optimale la production des produits afin de minimiser les coûts opérationnels, en tenant compte de tous ces facteurs (production, transports, douanes) ?

La solution

Dans ce cas, la solution peut être divisée en deux phases. Dans une première phase, on peut développer un outil qui permet de calculer les coûts de production complets en combinant toutes les informations disponibles : les coûts opérationnels des usines, les combinaisons de coûts douaniers entre les produits, les origines et les destinations et les coûts de transport (estimés). Cet outil est ensuite un outil de requête, permettant d’estimer la stratégie d’approvisionnement optimale pour un produit dans une destination spécifique. Selon le niveau de maturité des données et d’intégration de l’entreprise, cette première phase peut être simple ou laborieuse (pas de base de données unifiée entre les usines, les départements, etc.) Dans tous les cas, il est crucial de définir une architecture d’information claire et de récupérer toutes les données existantes, où qu’elles se trouvent.

Une fois cet outil de requête développé, la deuxième phase consiste à lui ajouter une couche dynamique et proactive. Celle-ci se présente sous la forme d’une intelligence artificielle, un mécanisme de recommandation suggérant des stratégies d’approvisionnement optimales pour les mois à venir, sur la base d’une prévision de ventes fournie. Les stratégies d’approvisionnement optimales recommandées peuvent être optimisées sur la base de divers critères, tels que le coût total, les émissions de CO2 (dues au transport), la similitude avec la situation actuelle, l’occupation minimale de l’usine, etc.

Le gain potentiel

Dans de nombreux cas, la première phase de cette solution apporte déjà un éclairage très intéressant sur les coûts de production et l’impact des différents facteurs sur le coût final. Cela contribue déjà à orienter les futures décisions opérationnelles.

Dans la deuxième phase, le retour sur investissement dépend des critères d’optimisation choisis. Si le sourcing est optimisé uniquement sur le critère du coût total, il peut induire de vastes adaptations du sourcing par rapport aux situations actuelles, ce qui se traduit par des réductions des coûts opérationnels.

Complément d’informations sur ce projet

Activité du client

- Industrie agro-alimentaire

Marque de la solution

- Microsoft

- Power BI

- Azure

- Python

Nature des travaux

- Optimisation de ressources

- S&OP

Services

- Data Science Offline et Optimisation

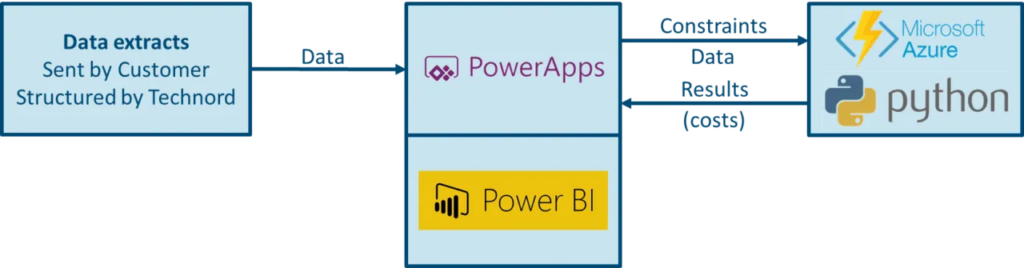

Architecture